Применение систем впрыска в автомобилестроенииСтраница 1

Впрыск топлива в автомобилестроении начал применяться с 1951 года, когда механической системой непосредственного впрыска бензина производства западногерманской фирмы Bosch был оснащён двухтактный двигатель микролитражного купе 700 Sport, выпущенного небольшой фирмой Goliath из Бремена. В 1954 году появилось легендарное купе Mercedes-Benz 300 SL («Крыло чайки»), двигатель которого оснащался аналогичной механической системой впрыска Bosch.[4] Тем не менее, до эпохи появления дешёвых микропроцессоров и введения в странах Запада жёстких требований к экологической безопасности автомобилей идея инжекторного впрыска популярностью не пользовалась и только с конца 1970-х их массовым внедрением занялись все ведущие мировые автопроизводители.

Первой серийной моделью с электронным управлением системы впрыска бензина стал седан Rambler Rebel («Бунтарь») 1957 модельного года, который выпускала фирма Nash, входившая в качестве отделения в состав концерна AMC. Нижневальная V-образная «восьмерка» Rebel объёмом 5,4 л в карбюраторном варианте развивала 255 л.с., а в заказной версии Electrojector уже 290 л.с. Разгон до 100 км/ч у такого седана занимал менее 8 с.

К концу первого десятилетия 21 века системы распределённого и прямого электронного впрыска практически вытеснили карбюраторы на легковых и легких коммерческих автомобилях.

В данной работе мы охватили большой спектр материала, касательно систем питания двигателей внутреннего. Эта работа была посвящена двигателем, системой питания которых служит впрыск бензина. Мы также узнали, что впрыск бензина является не такой и новой главой развития в мире двигателей. То, что впрыск бензина под давлением стали разрабатывать тогда, когда и сам двигатель внутреннего сгорания.

Промышленное развитие системы впрыска топлива получили уже начиная с 50-х годов двадцатого века. В работе были рассмотрены самые распространённые системы впрыска топлива. Были подробно изложены их различия и принцип действия. Также было рассказано об изменениях, которые происходили с системами впрыска топлива по мере их развития. Были затронуты вопросы касаемые эксплуатации систем впрыска на современных примерах.

Главной же целью нашей работы было исследовать процессы происходящие в инжекторе на различных режимах работы. Установить время через которое необходимо производить их техническое обслуживание. Также мы рассмотрели принципиальное устройство инжекторных отечественных двигателей. Принцип их действия. Также рассмотрели их возможное будущее, пример которых был изложен в нашей работе. Исходя из нашей проделанной работы можно сказать, что несмотря на превосходство систем впрыска топлива по экономии топлива и экологичности и ряду других показателей не все готовы в нашей стране поменять карбюратор на эту казалось бы не сложную системы, из-за того что система впрыска конечна хороша и надёжна, но собственными руками, без специального оборудования с ней сделать что либо сложно. Но прогресс не стоит на месте и даже в нашей стране автомобили без системы впрыска скоро перестанут выпускать, так что за системой впрыска будущее в автомобильной промышленности.

Приложения

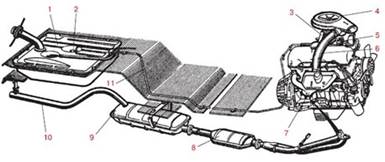

Рис. 1. Система питания автомобиля:

1 — топливный бак; 2 — датчик указателя уровня топлива; 3 — карбюратор; 4 — воздушный фильтр;

5 — топливный насос; 6 — шланг подвода нагретого воздуха; 7 — выпускной трубопровод; 8 — дополнительный глушитель; 9 — основной глушитель; 10 — труба глушителя; 11 — топливопровод

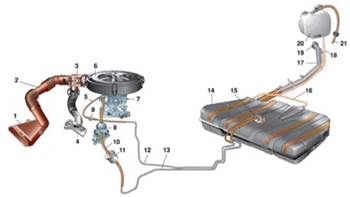

Рис. 1. Система питания карбюраторного двигателя

1 – заборник холодного воздуха. 2 – воздухопровод. 3 – терморегулятор. 4 – заборник подогретого воздуха. 5 – шланг слива топлива от карбюратора. 6 – воздушный фильтр в сборе. 7 – карбюратор. 8 – обратный клапан. 9 – топливный насос. 10 – шланг подвода топлива к топливному насосу. 11 – фильтр тонкой очистки топлива. 12 – трубка слива топлива. 13 – трубка подвода топлива от бака. 14 – топливный бак. 15 – фланец датчика уровня топлива и трубки забора топлива. 16 – шланг наливной трубы. 17 – наливная труба. 18 – шланг сепаратора. 19 – пробка топливного бака. 20 – сепаратор. 21 – вентиляционный шланг сепаратора.

Схема старта с помощью с помощью вытягивающего ракетного

двигателя

В данной схеме старт ракеты из самолета – носителя осуществляется с помощью вытягивающего ракетного двигателя. В момент совершения самолетом маневра «горка», из него выбрасывается вытяжной блок с двигателем, который запускается на некотором расстоянии от самолета. Ракета – носитель и вытяжной блок ...

Определение показателей устойчивости, маневренности

Устойчивость автомобиля непосредственно связана с безопасностью дорожного движения. Нарушение устойчивости выражается в произвольном изменении направления движения, его опрокидывании или скольжении шин по дороге. Различают поперечную и продольную устойчивость автомобиля. Более вероятна и опасна пот ...

Норы времени простоя

Нормы времени нахождения на станции вагонов установлены на основании объёма и характера работы станции, плана формирования и графика движения поездов, принятой технологии и установленных норм на обработку поездов и вагонов с учётом путевого развития, технического оснащения, наличия маневровых средс ...