Выявление дефектов и ремонтСтраница 1

Головка цилиндра

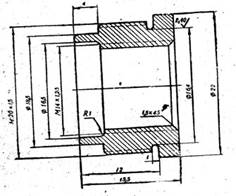

Осмотреть состояние резьбы в отверстии головки под свечу. При повреждении резьбы головку заменить или отремонтировать. Во втором случае рассверлить отверстие до 0 18,4 мм и нарезать резьбу М20Х1,5 изготовить бронзовую втулку согласно рис, 3, завернуть втулку в головку до упора и сделав разметку, обработать нижний торец под сферу головки, раскернить ее на внутренней поверхности головки.

Осмотреть состояние плоскости разъема головки и цилиндра. При наличии забоин или неровностей на плоскостях разъема (определяется по следам пропуска газа) удалить их шабером и, при необходимости, плоскости притереть на плите.

Для удаления нагара с головки рекомендуется применять специальный раствор. При отсутствии раствора нагар удаляется металлически скребком или шабером, затем поверхность зачищается наждачной шкуркой с последующей промывкой в керосине.

Поршень и цилиндр

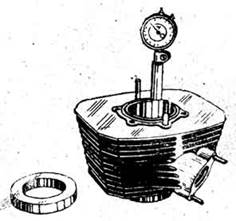

Для определения величины износа производятся обмеры поршня и цилиндра.

Если зазор между поршнем и цилиндром больше 0,3-0,4 мм, их необходимо ремонтировать.

Ремонту подвергаются также цилиндры, имеющие на рабочей поверхности глубокие риски, задиры.

Ремонт проводится двумя способами:

а) подбором и установкой нового комплекта (нормального размера) цилиндра, поршня и поршневых колец взамен изношенных;

б) расточкой и хонингованием старого цилиндра и установкой ремонтных колец и поршня.

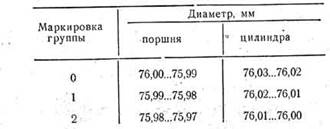

При замене поршня и цилиндра их подбирают из одной группы

В зип (запчасти, инструмент и приспособления) поставляются

поршни и цилиндры трех размерных групп. Клеймение номера группы — на головке поршня и верхнем ребре цилиндра.

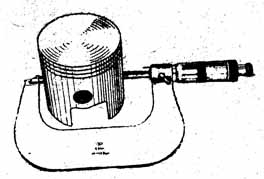

Замер диаметров поршней производится на расстоянии 35±2 мм от нижнего торца поршня в плоскости, перпендикулярной оси пальца.

Второй способ ремонта заключается в установке ремонтных колец и поршня взамен изношенных. Цилиндр обрабатывается под размер ремонтного поршня.

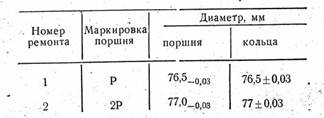

В зип поставляется ремонтные поршни и поршневые кольца двух размеров

Клеймение группы производится на головке поршня (первый ремонт—Р, второй ремонт—2Р).

Маркировка группы колец проставлена на ярлычке в упаковке комплекта поршневых колец.

Диаметр обработанного цилиндра должен быть равным действительному диаметру поршня плюс 0,02—0,03 мм, чистота обработки зеркала цилиндра—106 класс, овальность и конусность по всей длине не более 0,03 мм.

Обработка цилиндра под ремонтный размер производится:

а) растачиванием цилиндра с последующей доводкой хонйнго-ванием или на притире;

б) двухкратным хонингованием (предварительным и окончательным).

Растачивание цилиндров проводится на специальных расточи ных или токарных станках.

При закреплении цилиндра базируются на нижнюю плоскость фланца цилиндра и наружный диаметр гильзы. Для растачивания на токарном станке цилиндр крепится на специальной планшайбе четырьмя шпильками, как на картере двигателя. Растачивание проводится за один проход, скорость резания не-менее 100

м/мин. поддча 0,01

—0,1 мм/об.

Припуск на последующую доводку 0,05— 0,1 мм

на сторону.

Цилиндр доводится на хонинговальных станках карборундовыми брусками с зернистостью 300—500, бруски подбираются по длине так, чтобы расстояние между торцами брусков в крайних (верхнем и нижнем) положениях доводочной головки было равно 4—6 мм, а выход брусков из цилиндров 15—20 мм.

Если для хонингования отсутствует специальное оборудование, то доводку можно провести на токарном станке чугунным или деревянным притиром с использованием корундового порошка или вручную разжимным притиром, при этом необходим периодический контроль размеров цилиндра, а припуск на доводку должен быть минимальным.

Цилиндр обрабатывают под ремонтный размер двухкратным хонингованием. Предварительным хонингованием необходимо вы, вести бочкообразную форму рабочей поверхности изношенного цилиндра, а также возможные задиры и риски брусками зернистостью 150—200, для окончательного хонингования применяются бруски зернистостью 300—500.

Документооборот и условия поставки

Правила оформления документов, контрактов для интермодальных перевозок определяются правилами, рекомендованными Конференцией ООН по Торговле и Развитию (The United Nations Conference on Trade and Development - UNCTAD). (Данные правила можно найти в сети Интернет на странице: www.unctad.org). В виду ...

Анализ существующих серийно выпускаемых машин

Наиболее широко в промышленности используют мостовые электрические краны. В зависимости от назначения крана на тележке можно размещать различные типы механизмов подъема или два механизма подъема, один из которых является главным, а второй (меньшей грузоподъемности) – вспомогательным. Механизм перед ...

Расчет на контактную прочность при действии максимальной нагрузки

Условие контактной прочности при действии максимальной нагрузки – уhmax ≤ уHPmax (1.66) где уHmax - контактное напряжение при действии максимальной нагрузки, МПа; уHPmax - допускаемое контактное напряжение при действии максимальной нагрузки, МПа. (1.67) где кHmax - коэффициент нагрузки, опред ...