Модернизация тормозного механизмаСтраница 3

Основные фрикционные материалы по результатам их испытаний в различных условиях работы имеют следующие значения допускаемой температуры нагрева, при превышении которой они теряют свои фрикционные качества: вальцованная лента tдоп = 220° С; тормозная асбестовая лента типа А (пропитка битумом) tдоп = 200° С; тормозная асбестовая лента типа Б (пропитка масляная) tдоп = 175° С. Превышение допускаемой температуры приводит к нарушению надежности тормозного устройства.

Замыкающая сила Р в современных конструкциях колодочных тормозов создается в большинстве случаев усилием сжатой пружины. Применение специального замыкающего груза, вследствие его значительной инерции, приводящей к увеличению времени замыкания и размыкания тормоза, ограничено некоторыми мало нагруженными тормозными устройствами.

В качестве размыкающего устройства (привода рычажной системы тормоза) используются специальные тормозные электромагниты, электрогидравлические и электромеханические толкатели, включаемые параллельно двигателю механизма. Поэтому размыкание тормоза и освобождение механизма происходит одновременно с включением двигателя. При выключении тока привод тормоза и двигатель механизма выключаются, тормоз под действием замыкающей силы замыкается и производит остановку механизма.

В отечественном подъемно-транспортном машиностроении применяются длинноходовые электромагниты постоянного тока типа КМП и ВМ (водозащищенного исполнения) и переменного тока типа КМТ, короткоходовые электромагниты постоянного тока типа МП и ТКЛ, а также переменного тока типа МО-Б (однофазный магнит).

К недостаткам тормозных электромагнитов следует отнести резкое включение магнита, сопровождающееся ударом якоря о сердечник, и практическую невозможность регулирования скорости движения якоря, вследствие чего не представляется возможным осуществить плавное изменение величины тормозного момента в процессе торможения. В связи с этим в подъемно-транспортном машиностроении получают все большее применение электрогидравлический и электромеханический приводы тормозов, осуществляемые при помощи электрогидравлических и электромеханических толкателей.

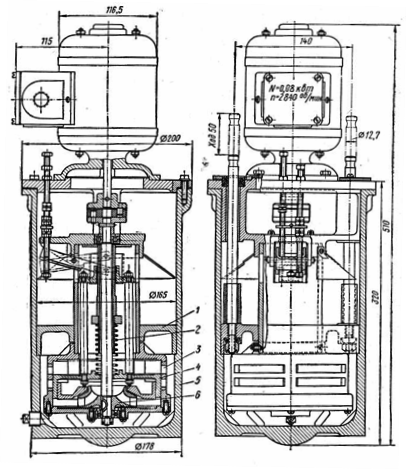

Электрогидравлический толкатель – это независимый механизм, состоящий из центробежного насоса, приводимого от электродвигателя малой мощности и поршневой группы, соединяемой с рычажной системой тормоза рисунок 4.3.

На рисунке показана одна из конструкций электрогидравлических толкателей при выключенном двигателе и крайнем нижнем положении поршня 1. При включении тока лопастное колесо 6 центробежного насоса, укрепленного в нижней части цилиндра 5, начинает вращаться и создает избыточное давление в золотниковой коробке 3, под влиянием которого золотник 4 поднимается, сжимает пружину 2 и открывает доступ жидкости через золотниковые отверстия в цилиндр под поршнем. При этом происходит перекачивание жидкости из пространства над поршнем в пространство под поршнем, и поршень 1 под влиянием избыточного давления начинает подниматься, преодолевая сопротивление внешней нагрузки. При выключении тока лопастное колесо останавливается, и поршень под действием внешней нагрузки и собственного веса опускается вниз, заставляя жидкость перетекать в пространство над ним. Лопасти рабочего колеса насоса выполнены радиальными, что делает насос, а следовательно, и толкатель независимыми от направления вращения двигателя толкателя.

Рисунок 4.3 – Электрогидравлический двухштоковый толкатель

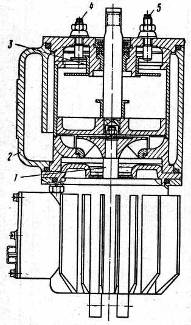

Двухштоковые толкатели данного типа требуют повышенной точности изготовления и склонны к заклиниванию. Поэтому более современной моделью являются одноштоковые толкатели типа ТГ (рисунок 4.4), выпускаемые отечественной промышленностью.

Рисунок 4.4 – Электрогидравлический одноштоковый толкатель

В этом толкателе электродвигатель 1 размещен в нижней части корпуса 2 и погружен в рабочую жидкость – масло АМГ-10, трансформаторное масло или специальную жидкость ПМС-20 и ПГ-271, что обеспечивает лучшие условия охлаждения двигателя и возможность его более интенсивного использования. Регулирование времени подъема спуска поршня толкателя осуществляется винтами 4 и 5, воздействующими на втулку 3, изменяющую сечения отверстий истечения жидкости.

Электрогидравлические толкатели являются устройством, не чувствительным к механическим перегрузкам: если внешняя нагрузка превышает его подъемную силу, то поршень толкателя остается на месте, а насос продолжает работать, создавая нормальное рабочее давление жидкости под поршнем. При этом ток в обмотке двигателя, а также напряжения в элементах толкателя не увеличиваются. Ход штока толкателя можно произвольно ограничить как в сторону подъема, так и в сторону спуска, причем это не вызывает изменение подъемного усилия и дополнительный расход энергии или нагрев обмотки двигателя. Большими достоинствами электрогидравлических толкателей по сравнению с электромагнитами являются плавная работа устройства с большим числом (до 1000) включений в час, высокая износоустойчивость элементов толкателя, простота эксплуатации, резкое уменьшение пусковых токов. Применение регулировочных клапанов позволяет в весьма широких пределах изменять время срабатывания тормоза и время торможения. На время хода поршня толкателя, кроме величины отверстий истечения рабочей жидкости, влияет также и нагрузка на шток толкателя – чем больше внешняя нагрузка, тем больше время подъема и меньше время опускания.

Тепловой расчет двигателя

При тепловом расчете определяются основные параметры, характеризующие эффективные и экономические показатели рабочего процесса, устанавливаются основные размеры двигателя. Тепловой расчет проводится для номинального режима рабочего двигателя при оптимальных условиях протекания рабочего процесса. В ...

Таблицы кодирования ТС

На рисунке 2 изображены кадры, формируемые контролируемыми пунктами и передаваемыми по каналу ТС. Рисунок 2 – Кадры, передаваемые по каналу ТС а) сигнал НТС, б) сигнал ПТС, в) сигнал квитирования КВ – квитирование; ДИ1, ДИ2 – длины сообщений дополнительных источников 1 и 2; ДТС1, ДТС2 –сообщения до ...

Обоснование оптимального варианта транспортно-технологической схемы

перевозки массового груза

Для обоснования оптимального варианта транспортно-технологической схемы перевозки массового груза используются эксплуатационно-экономические показатели рейса, причем в качестве основного показателя – рейсовый результат (РР). , тыс. руб. где – доход судна за рейс, тыс. руб.; где – полученный фрахт з ...